RFIDカラー複合機事例

帳票印刷とRFID書き込みを同時に行うカラー複合機

現場に負荷を与えないリアルタイム生産管理に貢献

株式会社金属被膜研究所

部品製造の最終工程であるめっき処理は、常に納期との競争になります。これまで金属被膜研究所では、顧客から納期の問い合わせがあるたびに営業担当が現場へ足を運んで対応していました。しかし、RFIDライター機能付きカラー複合機の導入により、課題となっていた進捗状況の可視化が可能となりました。

※2025年10月時点

RFIDライター対応A3カラー複合機「e-STUDIO4525AC RFID」

-

導入時期

2025年5月

-

導入目的

現場に負担をかけず、リアルタイムで生産管理を実現

-

課題

めっき工程の進捗状況の可視化

顧客からの問い合わせのたびに現場へ出向く必要のない生産管理体制の構築

-

効果

ゴム手袋を着用したまま、リアルタイムで生産管理が可能に

進捗状況の可視化により、営業担当者の業務負担軽減と顧客サービスの向上を実現

進捗状況の把握が

大きな課題でした

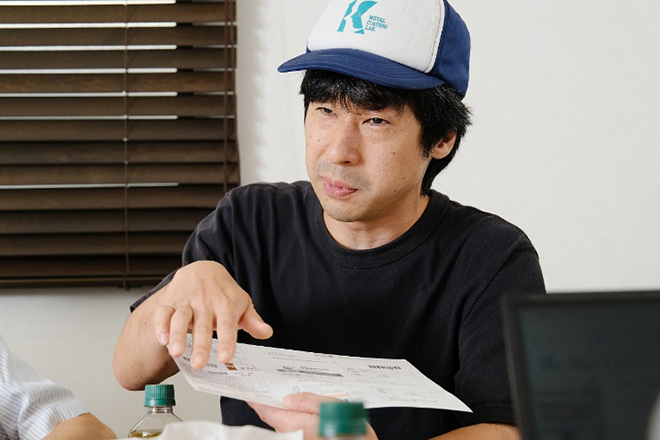

東京都品川区に本社工場を構える金属被膜研究所は、全国でも数少ない無電解ニッケルめっきやステンレス電解研磨を専門とする企業です。同社が長年抱えてきた課題は、現場の進捗状況を可視化することでした。経営の第一線を退き、現在は監査役を務める今田 謙氏は次のように語ります。

「部品製造の最終工程であるめっき処理は、前工程の遅れの影響を受けやすく、納期が迫る案件も少なくありません。顧客から『いつ仕上がりますか?』と尋ねられるたび、現場へ赴き作業状況を確認する必要がありました。省力化だけでなく、顧客対応の質を高めるためにも、進捗状況の可視化は長年の重要課題でした」

同社が最初に取り組んだのは、作業指示書に印刷したバーコードによる管理でした。めっき作業中にバーコードを読み取るには、毎回ゴム手袋を外す必要があり、新たな手間を生むことになりました。そのため、現場では毎朝その日の作業指示書のバーコードをまとめて読み取り、作業終了後にも同様に処理する運用を行っていましたが、営業担当者が進捗確認のため現場へ足を運ばなければならない状況は改善されませんでした。そうした中で今田氏が着目したのが、アパレル量販店などで導入が進んでいたRFID技術でした。

「店頭でRFIDセルフレジを体験し、店員に仕組みについて伺ったことがきっかけでした。タグを置くだけで正確に読み取れるのであれば、当社の課題も解決できるのではないかと直感しました。そこで、生産管理システムを手掛ける日本コンピュータ開発(NCK)に相談し、RFID生産管理システムのパッケージ開発を共同で進めることになったのです」

プロジェクトが始動したのは2023年。しかし、その実現には大きな壁がありました。NCKの開発担当である斎藤 康則氏は、次のように語ります。

「当初はRFタグを一枚ずつライターにかざしてデータを読み取り、指示書に貼付する運用を想定していました。しかし1日に発行されるRFIDは数百件にのぼり、既存のスタッフだけで対応するのは困難です。RFIDはゴム手袋を外さずにデータを読み取れる利点がありますが、そのために新たなパート従業員を採用しなければならないという矛盾に直面しました」

プロジェクトが行き詰まっていた中、2024年9月の自動認識総合展で今田氏が東芝テックのブースを訪れ、業界初となるRFIDライター対応カラー複合機と出会ったことで、状況は大きく動き出しました。その経緯について、生産技術部課長の船越 修氏はこう語ります。

「当社の作業指示書は、納期の違いを色分けするなど、さまざまな工夫を凝らしています。RFタグの書き込みとモノクロ印刷を同時に行うプリンタは存在しましたが、既存帳票をそのまま活用するにはRFタグを貼付せざるを得ませんでした。ところが、カラー印刷とRFタグへの書き込みを同時に行える複合機があれば、当社が直面していたRFID導入の課題を一挙に解決できると考えたのです」

「e-STUDIO4525AC RFID」

さまざまなノウハウが凝縮されています

ゴム手袋を着用したままでも

RFIDによる読み取りが可能に

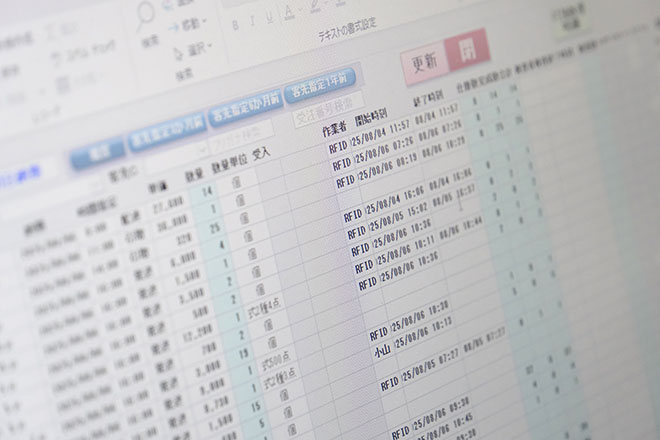

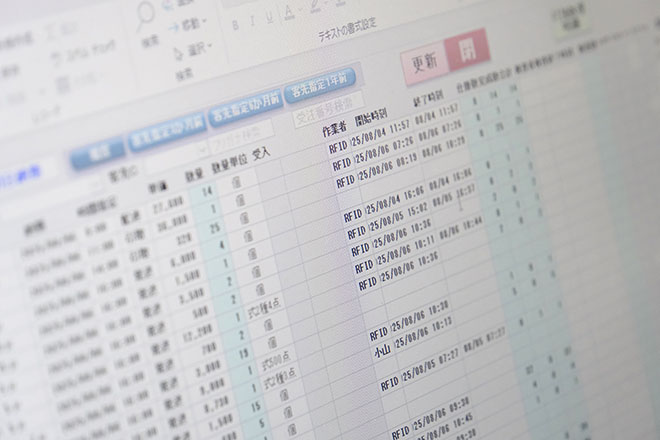

東芝テックが新たにプロジェクトに加わったことで、2025年5月に運用を開始したRFID生産管理システムは、以下のフローで進捗状況を可視化しています。

- 1.ラベル印刷ソフト「BarTender」でRFID付きの納品書や現品票を出力し、めっき処理を行う部品のコンテナに差し込む

- 2.「Sealexデタコレ」を3台設置し、各工程で帳票をアンテナBOXに入れる

- 3.NCKのRFID活用ソフト「FABRIGATE」でRFIDを読み取り、システムに実績を記録する仕組みを構築

その効果について、今田氏は次のように語ります。「帳票をトレイに置くだけで読み取りが完了するため、従来の作業手順を大きく変えることなく進捗状況を可視化できた点が、RFID導入の最大の効果です。また、即座に進捗を説明できるようになったことは、顧客対応の面でも大きな進歩です」

さらに、部品製造を担うグループ会社の三栄精機工業でも、治具管理にRFIDが導入されるなど、グループ全体で活用が進められています。現在、同社ではRFIDによる出荷管理の導入も検討しており、将来的にはサプライチェーン全体での情報共有という大きな目標に向けた取り組みを進めています。

「RFタグの価格がさらに低下すれば、製造サプライチェーンにおける情報共有は一層進展すると考えています。今後は、当社が関わるサプライチェーン全体でのRFID活用に、より積極的に貢献していきたいと思います」(今田氏)

サプライチェーンからはすでに反響も寄せられています。営業調達部主任の岡倉 雅弥氏は次のように語ります。

「ミシン目加工されたA4サイズの帳票には、納品書・納品書控、現品票・現品票控が印刷され、最終的にそれぞれが切り離されます。RFタグは現品票部分に付与されているため、製品とともに納品先へ届けられる仕組みです。運用を開始すると、顧客から『この金属片は例のRFIDですか?』という問い合わせがあり、RFID生産管理に対する高い関心を実感しました」

金属被膜研究所は今後、NCKや東芝テックを含む3社の協業を通じ、取引先に向けてRFIDの利点を積極的に発信していく方針です。

※当記事は2025年10月時点のものです。

時間の経過などによって内容が異なる場合があります。あらかじめご了承ください。

この記事で紹介した商品 / 関連サイト